Gießgeräte Zahntechnik

Gießgeräte sind elektrische Geräte für den Guss geschmolzener zahntechnischer Materialien. Dies sind meist Metalle, aber auch Glas(-Keramik) und Kunststoffe (Spritzguss). Zwei funktionelle Anteile sind zu unterscheiden, Schmelzen und Gießen.

Das vorher feste Material wird durch Zufuhr von Wärme in einem Tiegel (meist aus Keramik oder Kohlenstoff) oft unter Temperaturkontrolle geschmolzen und so zu einer flüssigen Schmelze.

Unterschiedliche Typen von G. nutzen verschiedene Arten der Wärmeerzeugung: Das Lichtbogenschmelzen (stromzuführende Gasentladung an Wolframelektrode) wird vor allem für den Titanguss eingesetzt.

Andere metallische Werkstoffe, etwa Edelmetall- und Nichtedelmetall-Legierungen lassen sich auch mit einer präzise eingestellten offenen Flamme (Propan/Butan-Sauerstoff, "Flammenguss") und Hochfrequenzschmelzen (wassergekühlte Wechselstrom-Induktionsspulen induzieren Wärme im Schmelzgut) verflüssigen. Widerstandsschmelzen erreicht meist nur für das Schmelzen von Edelmetallen ausreichend hohe Temperaturen.

Die Gussform entsteht in der Regel, indem das gewünschte Gussobjekt zunächst in Wachs oder Kunststoff erstellt (z.B. aufgewachst, modelliert) und in einer Gussmuffel in zunächst fließfähige (zum Ausgleich der Erstarrungsschrumpfung gesteuert expandierend) erhärtende Guss-Einbettmasse eingebettet wird. Durch Erhitzen der Muffel in einem sogenannten "Vorwärmofen" werden Wachs oder Kunststoff rückstandslos ausgebrannt ("Auswachsen"). So entsteht eine feuerfeste, später zu zerstörende, deshalb nur einmalig verwendbare "verlorene" Hohlform. Sie wird bis unmittelbar vor dem Gussvorgang allmählich erhitzt und spätestens jetzt in eine Halterung im G. umgesetzt. Nun muss die im G. erzeugte Schmelze in die Form einfließen und eingepresst werden.

Die dazu erforderliche Kraft kann auf unterschiedliche Weise aufgebracht werden. Je nach System wirken einzeln oder kombiniert Schwerkraft (Kippmechanismen), Druckluft ("Druckguss"), Vakuum ("Vakuumguss") oder "Fliehkraft"/"Zentrifugalkraft" ("Schleuderguss"). Da die Abkühlung der Schmelze (möglichst in Form einer "gerichteten Erstarrung", zunächst der randständigen, dünnen und tiegelfernen Bereiche) zu einer Schrumpfung, also einem Volumenverlust führt, muss die Konstruktion des G. außerdem eine "Nachspeisung" der im Überschuss vorhandenen, noch flüssigen Schmelze gewährleisten.

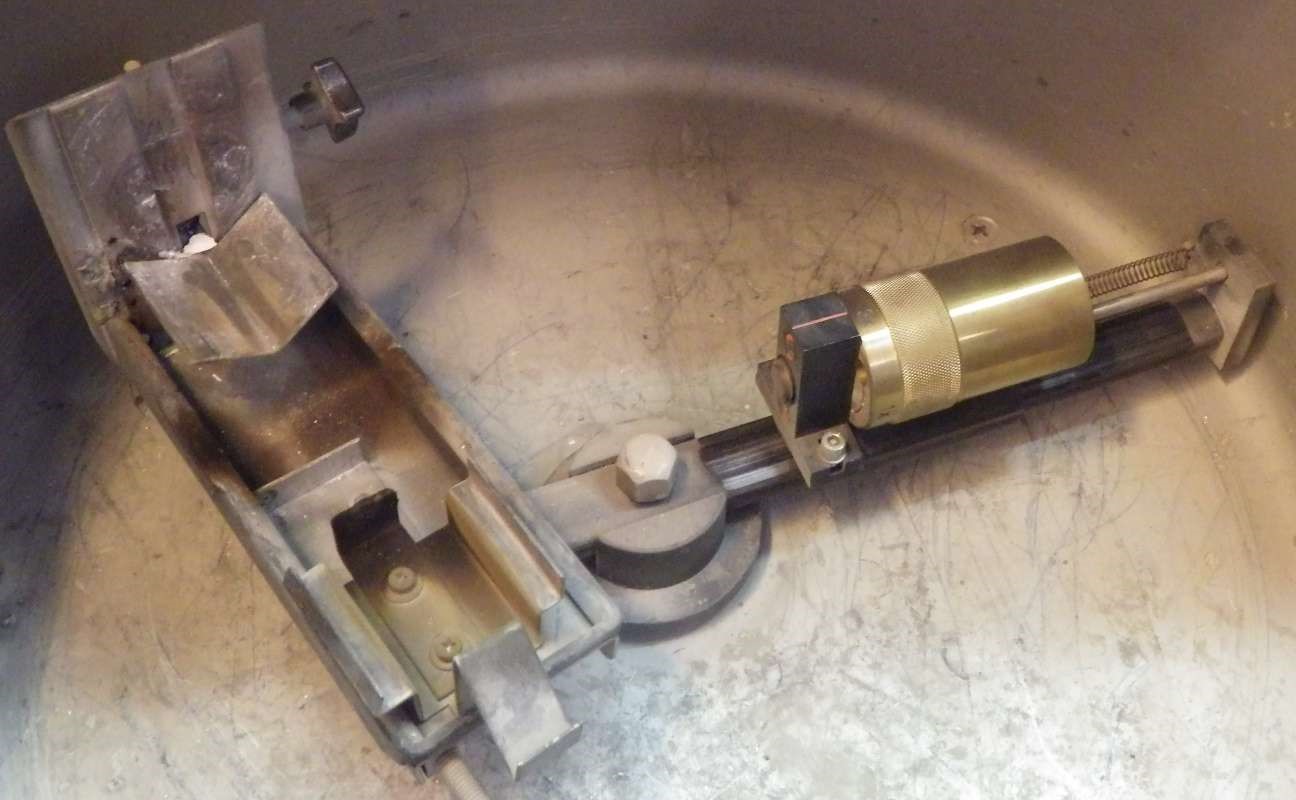

Schleuder für offenen Flammenguss

Zum Schutz der Schmelze vor Oxidation werden in G. diverse Maßnahmen ergriffen, so etwa die Erzeugung von Vakuum zum Absaugen unerwünschter Gase aus der und durch die Einbettmasse, das Gießen unter Schutzgasatmosphäre (etwa Argon) oder die Verwendung spezieller Tiegel aus Graphit, bei dessen oberflächlichem Abbrennen während des Gusses die Gase CO2 (Kohlendioxid) als Schutzgas und CO (Kohlenmonoxid) als Reduktionsmittel freigesetzt werden. Beim Guss mit offener Flamme wird in der "reduzierenden Arbeitszone" ebenso CO frei, auch das Hinzufügen von Schmelzpulver kann hier Oxidation verhindern.

PROBIEREN SIE ES EINFACH AUS !!!

Von uns erhalten Sie professionelle Unterstützung.

Treten Sie mit uns in Kontakt oder nutzen Sie unser Kontaktformular.

Wort des Tages

| Deutsch | Englisch |

|---|---|

| Hubweg | travel, lift range |

Schwerpunkttext des Monats

Totalprothesen Totalprothesen

Da bei der TP keine Informationen über Bisshöhe, Bisslage, Zahnstellung, etc. aus noch vorhandenen Zähnen abgeleitet werden können, ist die schrittweise Rekonstruktion von Kieferrelation und Weichteilstützung, Funktion und Ästhetik anhand anatomischer Gegebenheiten eine besondere Herausforderung. Die Konstanz von Messgrößen wie etwa der Ruheschwebelage oder das Ausmaß ihrer Veränderlichkeit durch Zahnverlust und Zahnersatz sind dabei umstritten. Zur Herstellung von TP werden traditionell mit konfektionierten Löffeln Situationsabformungen der Kiefer und ggf. auch alter Prothesen abgenommen. Auf den Situationsmodellen erstellte individuelle Abformlöffel (Funktionslöffel) oder vorhandene Prothesen dienen nach Anpassung und Ergänzung (z.B. mit Thermoplasten, Silikonen) zur Funktionsabformung. Standfestes, langsam härtendes Abformmaterial (z.B. PVS) führt einerseits zu einer je nach Resilienz der Schleimhaut unterschiedlichen Kompression, so dass eine gleichmäßige Druckverteilung resultiert, um späteren Druckstellen vorzubeugen. Außerdem werden die Funktionsbewegungen (Schluck-, Zungen-, Mund-, Kiefer- und Lippenbewegungen) erfasst, um anatomische und funktionelle Grenzen (etwa zu beweglichen Schleimhautanteilen, Bändern oder dem Gaumensegel) freizuhalten. Bei der TP wird so im Oberkiefer eine Saughaftung angestrebt (distale Abschlusskante auf der Grenze zwischen hartem und weichem Gaumen, "A(h)"-Linie), im Unterkiefer zumindest eine ruhige Lage.

Die Bissregistrierung und Festlegung von Mittellinie, Kauebene und Bisshöhe erfolgt anhand von Schablonen mit Bisswällen oder Pfeilwinkelregistrat, die Überprüfung etwa durch Sprechproben. Zur arbiträren Scharnierachsenbestimmung kann eine Gesichtsbogenübertragung dienen. Eine Anprobe der auf Kunststoffschablonen in Wachs aufgestellten konfektionierten Prothesenzähne erlaubt die Überprüfung von Ästhetik, Halt, Okklusion, Artikulation und Sprachfähigkeit vor der Fertigstellung. Sie erfolgt im zahntechnischen Labor, es werden vielfältige Verfahren mit Kalt- und Heißpolymerisaten, Pressen, Stopfen. Spritzen und Gießen, Küvetten oder Vorwällen etc. angewendet. Nach abschließender Einstellung von Okklusion und Artikulation, Ausarbeitung und Politur erfolgt die Eingliederung.

Neuerdings kann dieser seit Jahrzehnten etablierte Ablauf mit fünf bis sechs Sitzungen durch weitgehende Digitalisierung deutlich (auf zwei bis drei Termine) verkürzt werden. Verschiedene Hersteller bieten die Übertragung am Patienten gewonnener Daten in ein computergestütztes virtuelles System an. Mittels CAD-Programmen werden im virtuellen Artikulator digitalisierte Patientenanatomie und konfektionierte Zähne oder Zahnreihen in Beziehung gesetzt, per CAM-Verfahren wird dann die Prothesenbasis aus einem Rohling ausgefräst. Die Zahnreihen sind entweder voraufgestellt im Fräs-Rohling integriert (TP ist sofort fertig) oder werden aus konfektionierten Zähnen aufgestellt (Wachsanprobe und Anpassungen möglich). |

Totalprothesenoberseiten alt/neu

Totalprothesenoberseiten alt/neu Totale Unterseite

Totale Unterseite Totale Seitenansicht

Totale Seitenansicht